Avancée de Fraunhofer dans le lithium-soufre

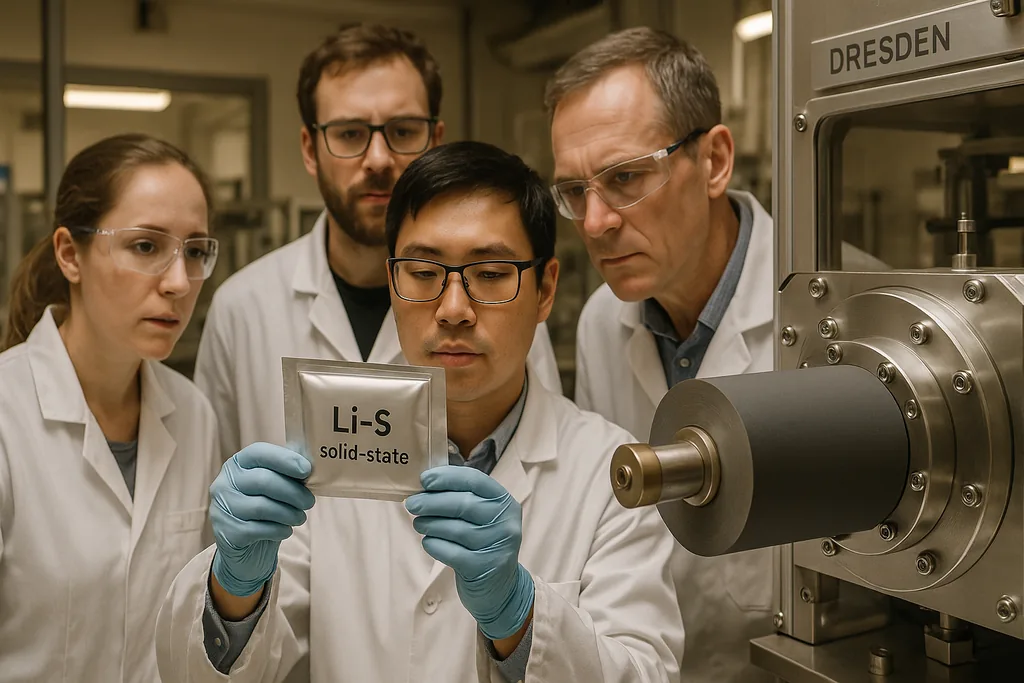

Cette semaine, une équipe de l'Institut Fraunhofer de Dresde a dévoilé les résultats de laboratoire pour une batterie lithium-soufre (Li–S) à l'état solide de nouvelle génération qui propulse la densité énergétique dans une nouvelle gamme pour les applications de transport. Lors des premiers tests, les chercheurs rapportent des énergies massiques supérieures à 600 wattheures par kilogramme — un chiffre considérablement plus élevé que la plupart des cellules lithium-ion commerciales — et affirment que leur objectif est d'atteindre environ 550 Wh/kg dans des cellules commercialisées à des coûts inférieurs à environ 86 $ par kilowattheure. L'annonce s'inscrit dans le cadre de deux efforts de R&D coordonnés, financés aux niveaux national et européen, et le groupe affirme que la combinaison de matériaux et d'un processus de revêtement sans solvant pourrait rendre la technologie compatible avec les lignes de production de batteries existantes.

Un problème de chimie persistant

Les conceptions lithium-soufre sont depuis longtemps attrayantes sur le papier car le soufre est abondant, bon marché et offre une capacité théorique élevée — environ le double de l'énergie gravimétrique des chimies de cathodes lithium-ion classiques. En pratique, cependant, les batteries Li–S ont eu du mal à survivre à de nombreux cycles de charge. Le principal coupable est la « navette de polysulfures » (polysulfide shuttle) : des espèces de soufre intermédiaires se dissolvent dans l'électrolyte pendant les cycles, migrent vers l'anode et déclenchent des réactions secondaires qui épuisent rapidement la capacité et raccourcissent la durée de vie. Les cellules conventionnelles utilisent des électrolytes liquides qui facilitent cette dissolution et cette migration ; la stabilisation des matériaux actifs a donc été le point de blocage pendant des décennies de recherche sur le Li–S.

Fonctionnement de l'approche Fraunhofer

Ce détail pratique est important pour deux raisons. Premièrement, les électrolytes solides offrent une barrière physique capable de limiter la mobilité des espèces de soufre dissoutes, réduisant ainsi la perte de capacité. Deuxièmement, le traitement sans solvant réduit l'énergie de fabrication et les émissions de CO2 et, selon l'équipe, peut être adapté aux lignes de production lithium-ion existantes plutôt que de forcer une reconstruction complète de l'usine. La recherche progresse à travers deux programmes : une initiative nationale allemande appelée AnSiLiS et un projet européen Horizon Europe nommé TALISSMAN, tous deux visant à surmonter les obstacles du Li–S pour le transport et l'usage industriel.

Ce que cela pourrait signifier pour les véhicules électriques

Si les densités énergétiques rapportées survivent au passage à l'échelle et aux tests en conditions réelles, les implications pour la mobilité électrique seraient significatives. Une énergie gravimétrique plus élevée permet aux concepteurs soit d'augmenter l'autonomie pour une masse de véhicule donnée, soit de réduire le poids de la batterie tout en conservant une autonomie constante. Les véhicules plus légers accélèrent plus efficacement, sollicitent moins la suspension et les pneus sur le long terme, et peuvent se charger plus rapidement car il y a moins de masse à reconstituer. Concrètement, des cellules dans la plage des 500 à 600 Wh/kg au niveau du pack pourraient permettre des voitures de tourisme avec des autonomies bien supérieures aux modèles de milieu de gamme actuels tout en réduisant la demande en matières premières par kilomètre.

Il existe également des avantages environnementaux et pour la chaîne d'approvisionnement. Le soufre est un sous-produit du raffinage des combustibles fossiles et est des ordres de grandeur plus abondant que le cobalt, le nickel ou d'autres métaux de batterie. Un passage à des cathodes riches en soufre réduirait la dépendance aux matières premières critiques rares et abaisserait potentiellement les coûts. L'équipe Fraunhofer souligne également que le procédé DRYtraec réduit l'énergie de production et les émissions de CO2 jusqu'à environ 30 % par rapport aux méthodes classiques de revêtement humide — un signe précoce qu'un avenir Li–S pourrait également être plus écologique à grande échelle.

Fabrication, émissions et coût

L'un des arguments attrayants des travaux de Dresde est la compatibilité avec l'infrastructure de fabrication lithium-ion actuelle. Les processus adaptables sont favorables à l'industrie : les usines pourraient être reconverties plus rapidement et avec des dépenses d'investissement moindres que pour la construction de lignes entièrement nouvelles basées sur des processus complexes. Les chercheurs ont fixé un objectif commercial explicite — environ 550 Wh/kg à des coûts inférieurs à 86 $/kWh — qui, s'il était atteint, serait compétitif sur le marché des VE où le coût par kilowattheure reste une mesure centrale pour l'acheteur.

La baisse des coûts des cellules et des systèmes plus légers réduiraient ensemble le coût total de possession pour les acheteurs de VE et atténueraient certaines pressions sur l'infrastructure de recharge, car les voitures plus légères accélèrent et décélèrent plus efficacement et consomment donc moins de puissance de pointe pendant les cycles de conduite. Cela dit, le chemin du laboratoire à la ligne de montage est aussi celui qui mène de performances idéalisées aux réalités complexes du rendement, du contrôle qualité et de la durabilité à long terme.

Les obstacles : cyclage, mise à l'échelle et sécurité

Les chiffres d'énergie massique obtenus en laboratoire constituent une étape importante, mais ils ne disent pas tout. Les résultats initiaux capturent rarement les pertes d'ingénierie au niveau du pack, le comportement lors de la charge rapide ou la durée de vie calendaire sous les variations de température automobile. Les cellules Li–S doivent également faire face à des contraintes mécaniques : le soufre change de volume à mesure qu'il réagit, et les électrolytes solides eux-mêmes doivent maintenir un contact ionique malgré les expansions et contractions. Les résistances d'interface entre l'électrolyte solide et les électrodes peuvent également limiter la puissance délivrée.

La sécurité est un autre domaine nécessitant des tests exhaustifs. Les électrolytes solides sont souvent présentés comme intrinsèquement plus sûrs que les électrolytes liquides inflammables, mais chaque nouveau matériau et chaque géométrie d'empilement introduit de nouveaux modes de défaillance. La certification automobile exige des milliers d'heures de cyclage accéléré, de perforation, d'emballement thermique et de tests de collision avant qu'une chimie de batterie ne puisse être installée en toute confiance dans des millions de véhicules routiers.

Financement, calendrier et prochaines étapes

Le groupe Fraunhofer fait progresser ses travaux au sein de consortiums de recherche financés : un programme national allemand (AnSiLiS) et un projet européen Horizon Europe (TALISSMAN). Ces cadres visent explicitement à traduire la chimie de laboratoire en démonstrateurs et en production pilote. L'équipe affirme que des prototypes complets sont attendus dans les années à venir ; la montée en puissance commerciale dépendra de la capacité des cellules à atteindre la durée de vie cyclique requise, les mesures de sécurité et les rendements de fabrication, tout en respectant l'enveloppe de coûts proposée.

Il ne s'agit pas d'un effort de laboratoire isolé. L'adoption par l'industrie exigera que les fabricants de batteries, les constructeurs automobiles et les fournisseurs d'équipements valident les matériaux à grande échelle, adaptent les lignes de revêtement d'électrodes si nécessaire et construisent des packs pilotes pour des tests sur véhicules. Les régulateurs devront également évaluer le profil de sécurité à long terme. Si ces conditions sont remplies au cours des prochaines années, les cellules Li–S à l'état solide pourraient devenir une toute nouvelle option dans l'arsenal des VE — complétant les améliorations incrémentales du lithium-ion et l'intérêt croissant pour d'autres chimies.

Pour l'instant, les nouvelles en provenance de Dresde constituent une avancée technique plutôt qu'un produit fini. Elles ravivent une vieille promesse — l'énergie massique élevée du soufre — avec une touche de traitement moderne. Le véritable test sera la longévité et la manufacturabilité : les cellules seront-elles toujours performantes après des milliers de kilomètres, des charges rapides répétées et le stress réel de la chaleur et du froid. Si c'est le cas, les constructeurs et les acheteurs en ressentiront l'impact pratique ; d'ici là, l'annonce est un point d'étape encourageant et prudemment qualifié sur une route longue et coûteuse vers l'adoption automobile.

Sources

- Fraunhofer Institute for Material and Beam Technology (Fraunhofer IWS), Dresde (recherche sur les cellules lithium-soufre à l'état solide et le procédé DRYtraec)

- Projet AnSiLiS (initiative de recherche fédérale allemande)*

- TALISSMAN (projet de recherche Horizon Europe)

- Méthode de fabrication par revêtement sans solvant DRYtraec (Fraunhofer IWS)

Comments

No comments yet. Be the first!