O avanço de lítio-enxofre da Fraunhofer

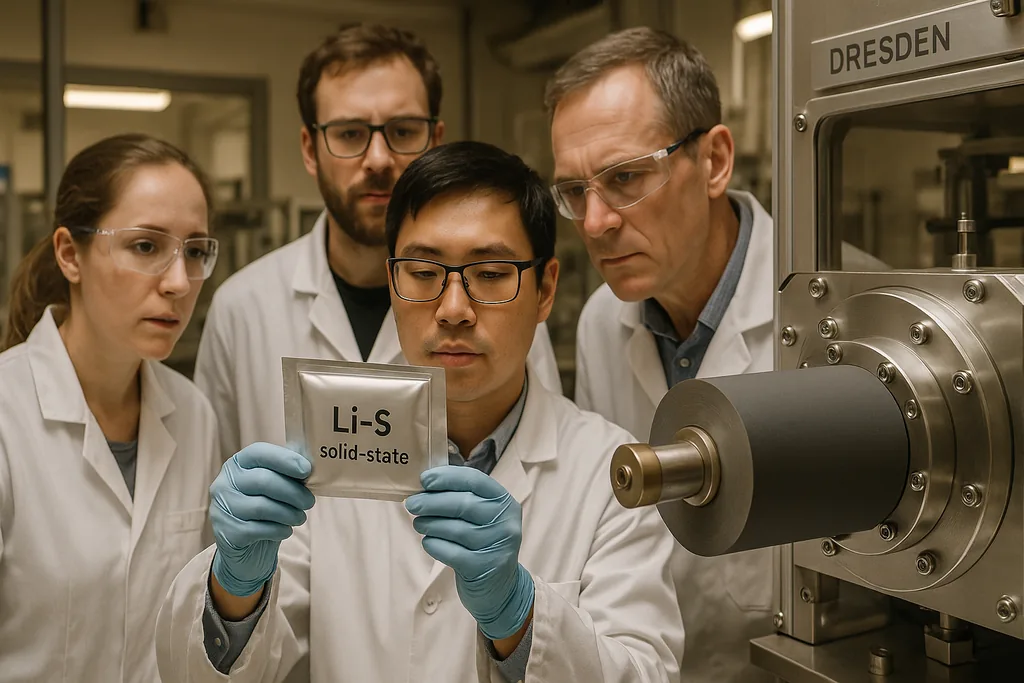

Esta semana, uma equipe do Instituto Fraunhofer em Dresden revelou resultados laboratoriais para uma bateria de lítio-enxofre (Li-S) de estado sólido de próxima geração que leva a densidade energética a um novo patamar para aplicações de transporte. Em testes iniciais, os pesquisadores relataram energias específicas acima de 600 watt-hora por quilograma — consideravelmente superior à maioria das células comerciais de íon-lítio — e afirmam que o objetivo é atingir aproximadamente 550 Wh/kg em células comercializadas a custos inferiores a cerca de US$ 86 por quilowatt-hora. O anúncio está inserido em dois esforços coordenados de P&D financiados a nível nacional e europeu, e o grupo afirma que a combinação de materiais e um processo de revestimento livre de solventes poderia tornar a tecnologia compatível com as linhas de fabricação de baterias existentes.

Um problema químico persistente

Os designs de lítio-enxofre têm sido atraentes no papel há muito tempo porque o enxofre é abundante, barato e oferece uma alta capacidade teórica — aproximadamente o dobro da energia gravimétrica das químicas típicas de cátodo de íon-lítio. Na prática, porém, as baterias Li-S têm tido dificuldade em sobreviver a muitos ciclos de carga. O principal culpado é o chamado transporte de polissulfetos: espécies intermediárias de enxofre dissolvem-se no eletrólito durante a ciclagem, migram para o ânodo e desencadeiam reações secundárias que drenam rapidamente a capacidade e encurtam a vida útil. As células convencionais usam eletrólitos líquidos que facilitam essa dissolução e migração, de modo que a estabilização dos materiais ativos tem sido o grande obstáculo para décadas de pesquisa em Li-S.

Como funciona a abordagem da Fraunhofer

Esse detalhe prático importa por duas razões. Primeiro, os eletrólitos sólidos oferecem uma barreira física que pode limitar a mobilidade das espécies de enxofre dissolvidas, reduzindo a perda de capacidade. Segundo, o processamento livre de solventes reduz a energia de fabricação e as emissões de CO2 e — de acordo com a equipe — pode ser adaptado às linhas de produção de íon-lítio existentes, em vez de forçar uma reconstrução completa da fábrica. A pesquisa está sendo avançada por meio de dois programas: uma iniciativa nacional alemã chamada AnSiLiS e um projeto europeu do Horizonte Europa chamado TALISSMAN, ambos visando superar as barreiras do Li-S para uso industrial e de transporte.

O que isso pode significar para os veículos elétricos

Se as densidades energéticas relatadas sobreviverem ao escalonamento e aos testes em mundo real, as implicações para a mobilidade elétrica seriam significativas. Uma energia gravimétrica mais alta permite que os projetistas aumentem a autonomia de condução para uma determinada massa de veículo ou reduzam o peso da bateria mantendo a autonomia constante. Veículos mais leves aceleram de forma mais eficiente, exercem menos carga a longo prazo na suspensão e nos pneus e podem carregar mais rápido porque há menos massa para reabastecer. Em termos práticos, células na faixa de 500–600 Wh/kg no nível do pack poderiam resultar em carros de passeio com autonomias bem acima dos modelos atuais de médio alcance, reduzindo ao mesmo tempo a demanda de matéria-prima por quilômetro.

Há também vantagens ambientais e na cadeia de suprimentos. O enxofre é um subproduto do refino de combustíveis fósseis e é ordens de grandeza mais abundante do que o cobalto, o níquel ou alguns outros metais de bateria. Uma mudança para cátodos ricos em enxofre reduziria a dependência de matérias-primas críticas escassas e potencialmente baixaria os custos. A equipe da Fraunhofer também aponta que o processo DRYtraec corta a energia de produção e a emissão de CO2 em até cerca de 30% em comparação com as rotas convencionais de revestimento úmido — um sinal precoce de que um futuro Li-S também pode ser mais ecológico em escala.

Fabricação, emissões e custo

Uma afirmação atraente do trabalho de Dresden é a compatibilidade com a infraestrutura atual de fabricação de íon-lítio. Processos adaptáveis são favoráveis à indústria: as fábricas poderiam ser reaproveitadas mais rapidamente e com menores gastos de capital do que a construção de linhas inteiramente novas baseadas em processos exóticos. Os pesquisadores estabeleceram uma meta comercial explícita — aproximadamente 550 Wh/kg a custos abaixo de US$ 86/kWh — que, se alcançada, seria competitiva no mercado de veículos elétricos, onde o custo por quilowatt-hora continua sendo uma métrica central para o comprador.

Custos de célula mais baixos e sistemas mais leves reduziriam, juntos, o custo total de propriedade para os compradores de veículos elétricos e aliviariam algumas pressões na infraestrutura de carregamento, pois carros mais leves aceleram e desaceleram de forma mais eficiente e, portanto, consomem menos potência de pico durante os ciclos de condução. Dito isto, o caminho do laboratório para a linha de montagem é também um caminho do desempenho idealizado para as realidades complexas de rendimento, controle de qualidade e durabilidade a longo prazo.

Os obstáculos: ciclagem, escalonamento e segurança

Os números de energia específica de laboratório são um marco importante, mas não são a história completa. Resultados iniciais raramente capturam as perdas de engenharia no nível do pack, o comportamento de carregamento em alta taxa ou a vida útil de calendário sob as variações de temperatura automotivas. As células Li-S também devem lidar com estresses mecânicos: o enxofre muda de volume conforme reage, e os próprios eletrólitos sólidos devem manter o contato iônico apesar da expansão e contração. As resistências de interface entre o eletrólito sólido e os eletrodos também podem limitar a entrega de potência.

A segurança é outra área que necessita de testes exaustivos. Os eletrólitos sólidos são frequentemente apresentados como inerentemente mais seguros do que os eletrólitos líquidos inflamáveis, mas cada novo material e geometria de empilhamento introduz novos modos de falha. A certificação automotiva exige milhares de horas de ciclagem acelerada, testes de perfuração, fuga térmica e colisão antes que uma química de bateria possa ser confiada em milhões de veículos rodoviários.

Financiamento, cronogramas e próximos passos

O grupo Fraunhofer está avançando o trabalho dentro de consórcios de pesquisa financiados: um programa nacional alemão (AnSiLiS) e um projeto europeu do Horizonte Europa (TALISSMAN). Essas estruturas visam explicitamente traduzir a química de laboratório em demonstradores e produção piloto. A equipe afirma que protótipos completos são esperados nos próximos anos; o aumento comercial dependerá de as células conseguirem atingir a vida cíclica exigida, as métricas de segurança e os rendimentos de fabricação, mantendo-se dentro da faixa de custo proposta.

Este não é um esforço de um laboratório isolado. A adoção pela indústria exigirá que fabricantes de baterias, montadoras e fornecedores de equipamentos validem os materiais em escala, adaptem as linhas de revestimento de eletrodos onde necessário e construam packs piloto para testes em veículos. Os reguladores também precisarão avaliar o perfil de segurança a longo prazo. Se essas etapas forem cumpridas nos próximos anos, as células de estado sólido Li-S poderão se tornar uma opção inteiramente nova no kit de ferramentas de veículos elétricos — complementando as melhorias incrementais no íon-lítio e o crescente interesse em outras químicas.

Por enquanto, a notícia de Dresden é um passo técnico à frente, em vez de um produto acabado. Ela revive uma antiga promessa — a alta energia por quilograma do enxofre — com um toque moderno de processamento. O teste real será a longevidade e a manufaturabilidade: se as células ainda terão desempenho após milhares de quilômetros, repetidas cargas rápidas e o estresse do mundo real de calor e frio. Se conseguirem, montadoras e compradores sentirão o impacto prático; até lá, o anúncio é um marco encorajador e cuidadosamente qualificado em uma estrada longa e cara para a adoção automotiva.

Fontes

- Fraunhofer Institute for Material and Beam Technology (Fraunhofer IWS), Dresden (pesquisa sobre células de lítio-enxofre de estado sólido e processamento DRYtraec)

- Projeto AnSiLiS (iniciativa de pesquisa federal alemã)*

- TALISSMAN (projeto de pesquisa Horizonte Europa)

- Método de fabricação de revestimento livre de solventes DRYtraec (Fraunhofer IWS)

Comments

No comments yet. Be the first!