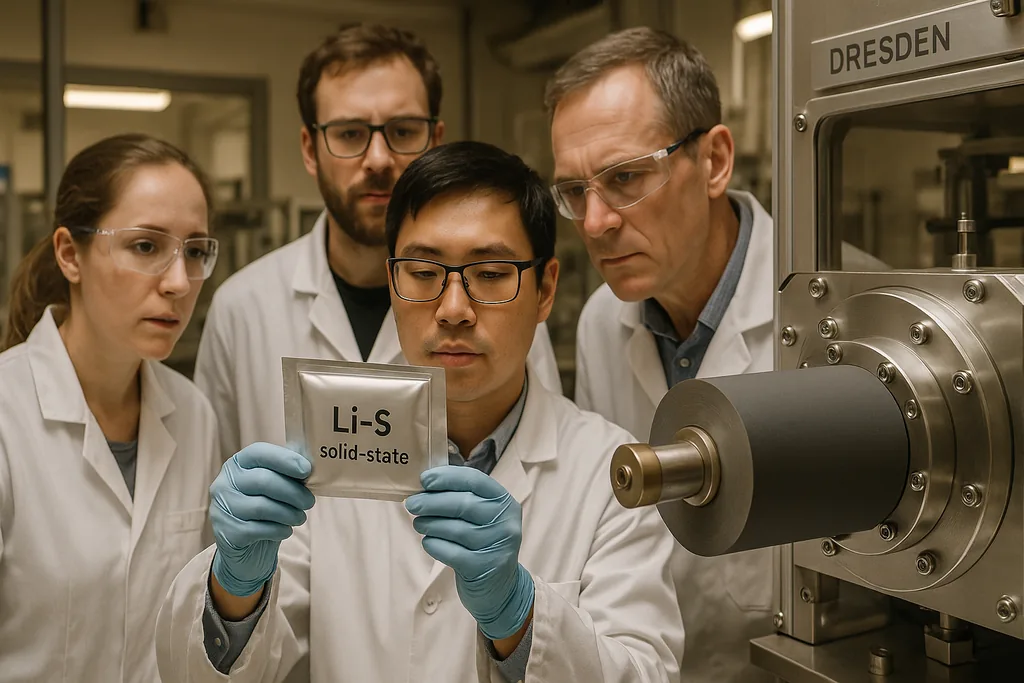

Fraunhofers Fortschritt bei Lithium-Schwefel-Batterien

Ein Team am Fraunhofer-Institut in Dresden hat diese Woche Laborergebnisse für eine Festkörper-Lithium-Schwefel-Batterie (Li-S) der nächsten Generation vorgestellt, welche die Energiedichte in einen neuen Bereich für Transportanwendungen vorstoßen lassen. In ersten Tests berichten die Forscher von spezifischen Energien von über 600 Wattstunden pro Kilogramm – deutlich mehr als bei den meisten kommerziellen Lithium-Ionen-Zellen. Ihr Ziel sei es, in kommerzialisierten Zellen etwa 550 Wh/kg zu Kosten von unter 86 US-Dollar pro Kilowattstunde zu erreichen. Die Ankündigung erfolgt im Rahmen zweier koordinierter Forschungs- und Entwicklungsbemühungen, die auf nationaler und europäischer Ebene gefördert werden. Die Gruppe gibt an, dass die Kombination von Materialien und ein lösungsmittelfreies Beschichtungsverfahren die Technologie mit bestehenden Batteriefertigungslinien kompatibel machen könnte.

Ein hartnäckiges chemisches Problem

Lithium-Schwefel-Designs sind auf dem Papier seit langem attraktiv, da Schwefel reichlich vorhanden und kostengünstig ist und eine hohe theoretische Kapazität bietet – etwa das Doppelte der gravimetrischen Energie typischer Lithium-Ionen-Kathodenchemie. In der Praxis hatten Li-S-Batterien jedoch Schwierigkeiten, viele Ladezyklen zu überstehen. Der Hauptverursacher ist der sogenannte Polysulfid-Shuttle: Zwischenstufen des Schwefels lösen sich während des Zyklierens im Elektrolyten auf, wandern zur Anode und lösen Nebenreaktionen aus, die die Kapazität schnell erschöpfen und die Lebensdauer verkürzen. Herkömmliche Zellen verwenden flüssige Elektrolyte, die diese Auflösung und Wanderung erleichtern, weshalb die Stabilisierung der aktiven Materialien seit Jahrzehnten die größte Hürde in der Li-S-Forschung darstellt.

Wie der Fraunhofer-Ansatz funktioniert

Dieses praktische Detail ist aus zwei Gründen von Bedeutung. Erstens bieten Festelektrolyte eine physikalische Barriere, welche die Mobilität gelöster Schwefelspezies einschränken kann, was den Kapazitätsverlust verringert. Zweitens reduziert die lösungsmittelfreie Verarbeitung den Energieverbrauch bei der Herstellung sowie die CO2-Emissionen und kann – so das Team – an bestehende Lithium-Ionen-Produktionslinien angepasst werden, anstatt einen kompletten Fabrikneubau zu erzwingen. Die Forschung wird durch zwei Programme vorangetrieben: die nationale deutsche Initiative AnSiLiS und das europäische Horizon-Europe-Projekt TALISSMAN, die beide darauf abzielen, Li-S-Barrieren für den Transport und die industrielle Nutzung zu überwinden.

Was dies für Elektrofahrzeuge bedeuten könnte

Sollten die berichteten Energiedichten die Skalierung und Praxistests überstehen, wären die Auswirkungen auf die Elektromobilität erheblich. Eine höhere gravimetrische Energie ermöglicht es Entwicklern, entweder die Reichweite bei gleicher Fahrzeugmasse zu erhöhen oder das Batteriegewicht bei gleichbleibender Reichweite zu reduzieren. Leichtere Fahrzeuge beschleunigen effizienter, belasten Aufhängung und Reifen langfristig weniger und können schneller geladen werden, da weniger Masse versorgt werden muss. Praktisch gesehen könnten Zellen im Bereich von 500–600 Wh/kg auf Pack-Ebene PKW mit Reichweiten ermöglichen, die weit über aktuellen Mittelklassemodellen liegen, während gleichzeitig der Rohstoffbedarf pro Kilometer gesenkt wird.

Es gibt auch ökologische und lieferkettenspezifische Vorteile. Schwefel ist ein Nebenprodukt der Raffination fossiler Brennstoffe und ist um Größenordnungen häufiger verfügbar als Kobalt, Nickel oder andere Batteriemetalle. Ein Wechsel zu schwefelreichen Kathoden würde die Abhängigkeit von knappen kritischen Rohstoffen verringern und potenziell die Kosten senken. Das Fraunhofer-Team weist zudem darauf hin, dass das DRYtraec-Verfahren den Energieverbrauch in der Produktion und den CO2-Ausstoß um bis zu 30 % gegenüber herkömmlichen Nassbeschichtungsverfahren senkt – ein frühes Anzeichen dafür, dass eine Li-S-Zukunft auch im großen Maßstab umweltfreundlicher sein könnte.

Fertigung, Emissionen und Kosten

Ein attraktives Argument der Dresdner Arbeit ist die Kompatibilität mit der bestehenden Infrastruktur für die Lithium-Ionen-Fertigung. Nachrüstbare Prozesse sind industriefreundlich: Fabriken könnten schneller und mit geringeren Investitionskosten umgerüstet werden, als wenn völlig neue Linien für exotische Verfahren gebaut werden müssten. Die Forscher haben ein explizites kommerzielles Ziel gesetzt – etwa 550 Wh/kg bei Kosten unter 86 $/kWh – das, falls erreicht, auf dem Elektrofahrzeugmarkt wettbewerbsfähig wäre, wo die Kosten pro Kilowattstunde weiterhin eine zentrale Kennzahl für Käufer sind.

Niedrigere Zellkosten und leichtere Systeme würden zusammen die Gesamtbetriebskosten für Käufer von Elektrofahrzeugen senken und den Druck auf die Ladeinfrastruktur mildern, da leichtere Autos effizienter beschleunigen und verzögern und daher während der Fahrzyklen weniger Spitzenleistung verbrauchen. Dennoch ist der Weg vom Labor zum Fließband auch ein Weg von idealisierter Leistung zu den schwierigen Realitäten von Ausbeute, Qualitätskontrolle und langfristiger Haltbarkeit.

Die Hürden: Zyklenfestigkeit, Skalierung und Sicherheit

Die im Labor ermittelten Werte zur spezifischen Energie sind ein wichtiger Meilenstein, aber sie erzählen nicht die ganze Geschichte. Frühe Ergebnisse erfassen selten die technischen Verluste auf Pack-Ebene, das Hochgeschwindigkeits-Ladeverhalten oder die kalendarische Lebensdauer unter den Temperaturschwankungen in der Automobilindustrie. Li-S-Zellen müssen zudem mit mechanischen Belastungen umgehen: Schwefel verändert bei der Reaktion sein Volumen, und Festelektrolyte müssen trotz Ausdehnung und Kontraktion den ionischen Kontakt aufrechterhalten. Grenzflächenwiderstände zwischen Festelektrolyt und Elektroden können zudem die Leistungsabgabe einschränken.

Die Sicherheit ist ein weiterer Bereich, der umfassende Tests erfordert. Festelektrolyte werden oft als von Natur aus sicherer als brennbare Flüssigelektrolyte angepriesen, aber jedes neue Material und jede neue Stack-Geometrie führt neue Fehlermodi ein. Die Automobilzertifizierung verlangt Tausende von Stunden beschleunigter Zyklen sowie Durchstich-, Thermal-Runaway- und Crashtests, bevor einer Batteriechemie in Millionen von Straßenfahrzeugen vertraut werden kann.

Förderung, Zeitpläne und nächste Schritte

Die Fraunhofer-Gruppe treibt die Arbeit in geförderten Forschungskonsortien voran: einem nationalen deutschen Programm (AnSiLiS) und einem europäischen Horizon-Europe-Projekt (TALISSMAN). Diese Rahmenbedingungen zielen explizit darauf ab, die Laborchemie in Demonstratoren und Pilotproduktionen zu überführen. Das Team gibt an, dass in den kommenden Jahren mit vollständigen Prototypen zu rechnen ist; der kommerzielle Hochlauf wird davon abhängen, ob die Zellen die erforderliche Zyklenfestigkeit, Sicherheitskennzahlen und Fertigungsausbeuten erreichen und dabei innerhalb des vorgeschlagenen Kostenrahmens bleiben.

Dies ist kein Projekt eines einzelnen Labors. Die Einführung in der Industrie wird erfordern, dass Batteriehersteller, Automobilhersteller und Ausrüster die Materialien in großem Maßstab validieren, Elektrodenbeschichtungslinien bei Bedarf anpassen und Pilot-Packs für Fahrzeugtests bauen. Regulierungsbehörden müssen zudem das langfristige Sicherheitsprofil bewerten. Wenn diese Punkte in den nächsten Jahren abgehakt werden können, könnten Li-S-Festkörperzellen zu einer völlig neuen Option im Instrumentarium der Elektromobilität werden – als Ergänzung zu den schrittweisen Verbesserungen bei Lithium-Ionen und dem wachsenden Interesse an anderen Chemien.

Vorerst sind die Neuigkeiten aus Dresden eher ein technischer Fortschritt als ein fertiges Produkt. Sie beleben ein altes Versprechen – die hohe Energie pro Kilogramm von Schwefel – mit einem modernen verfahrenstechnischen Ansatz. Der eigentliche Test wird die Langlebigkeit und Herstellbarkeit sein: ob die Zellen auch nach Tausenden von Kilometern, wiederholten Schnellladevorgängen und der realen Belastung durch Hitze und Kälte noch Leistung bringen. Wenn dies gelingt, werden Automobilhersteller und Käufer gleichermaßen die praktischen Auswirkungen spüren; bis dahin ist die Ankündigung ein ermutigender, sorgfältig qualifizierter Etappenziel auf einem langen, teuren Weg zur Einführung im Automobilbereich.

Quellen

- Fraunhofer-Institut für Werkstoff- und Strahltechnik (Fraunhofer IWS), Dresden (Forschung zu Festkörper-Lithium-Schwefel-Zellen und DRYtraec-Verarbeitung)

- AnSiLiS-Projekt (deutsche Bundesforschungsinitiative)

- TALISSMAN (Horizon Europe Forschungsprojekt)

- DRYtraec lösungsmittelfreies Beschichtungsverfahren (Fraunhofer IWS)

Kommentare

Noch keine Kommentare. Seien Sie der Erste!