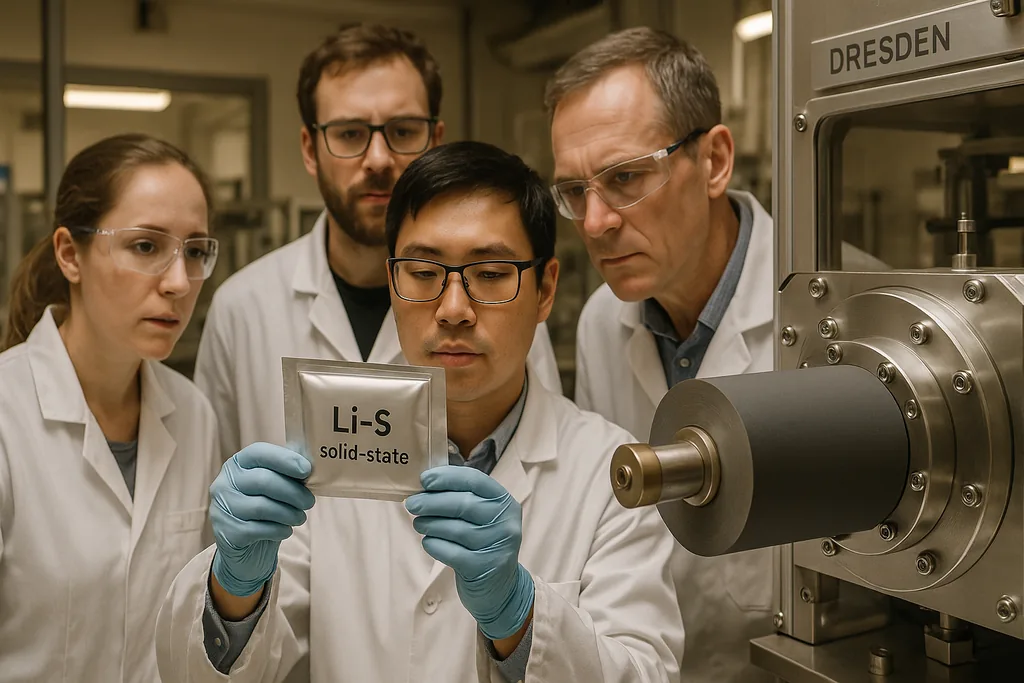

Avance en litio-azufre de Fraunhofer

Esta semana, un equipo del Fraunhofer Institute en Dresde presentó resultados de laboratorio para una batería de litio-azufre (Li–S) de estado sólido de próxima generación que eleva la densidad energética a un nuevo rango para aplicaciones de transporte. En las primeras pruebas, los investigadores informan de energías específicas superiores a 600 vatios-hora por kilogramo —considerablemente más altas que la mayoría de las celdas comerciales de iones de litio— y afirman que su objetivo es alcanzar aproximadamente 550 Wh/kg en celdas comercializadas a costes inferiores a unos 86 dólares por kilovatio-hora. El anuncio se enmarca en dos esfuerzos coordinados de I+D financiados a nivel nacional y europeo, y el grupo afirma que la combinación de materiales y un proceso de recubrimiento sin disolventes podría hacer que la tecnología sea compatible con las líneas de fabricación de baterías existentes.

Un problema químico persistente

Los diseños de litio-azufre han sido atractivos sobre el papel durante mucho tiempo porque el azufre es abundante, barato y ofrece una alta capacidad teórica: aproximadamente el doble de la energía gravimétrica de las químicas de cátodos de iones de litio típicas. En la práctica, sin embargo, las baterías de Li–S han tenido dificultades para sobrevivir a muchos ciclos de carga. El principal culpable es el llamado "efecto lanzadera" de los polisulfuros: las especies intermedias de azufre se disuelven en el electrolito durante el ciclado, migran al ánodo y desencadenan reacciones secundarias que agotan rápidamente la capacidad y acortan la vida útil. Las celdas convencionales utilizan electrolitos líquidos que facilitan esa disolución y migración, por lo que la estabilización de los materiales activos ha sido el gran obstáculo durante décadas de investigación en Li–S.

Cómo funciona el enfoque de Fraunhofer

Ese detalle práctico es importante por dos razones. Primero, los electrolitos sólidos ofrecen una barrera física que puede limitar la movilidad de las especies de azufre disueltas, reduciendo la pérdida de capacidad. Segundo, el procesamiento sin disolventes reduce la energía de fabricación y las emisiones de CO2 y, según el equipo, puede adaptarse a las líneas de producción de iones de litio existentes en lugar de forzar una reconstrucción completa de la fábrica. La investigación está avanzando a través de dos programas: una iniciativa nacional alemana llamada AnSiLiS y un proyecto europeo de Horizonte Europa denominado TALISSMAN, ambos orientados a superar las barreras del Li–S para su uso industrial y en el transporte.

Lo que esto podría significar para los vehículos eléctricos

Si las densidades energéticas reportadas sobreviven al escalado y a las pruebas en el mundo real, las implicaciones para la movilidad eléctrica serían significativas. Una mayor energía gravimétrica permite a los diseñadores ampliar la autonomía para una masa de vehículo determinada o reducir el peso de la batería manteniendo la autonomía constante. Los vehículos más ligeros aceleran de forma más eficiente, ejercen menos carga a largo plazo sobre la suspensión y los neumáticos, y pueden cargarse más rápido al haber menos masa que reponer. En términos prácticos, las celdas en la banda de 500–600 Wh/kg a nivel de paquete podrían dar lugar a turismos con autonomías muy superiores a los modelos actuales de gama media, reduciendo al mismo tiempo la demanda de materias primas por kilómetro.

También existen ventajas medioambientales y en la cadena de suministro. El azufre es un subproducto del refinado de combustibles fósiles y es órdenes de magnitud más abundante que el cobalto, el níquel u otros metales para baterías. Un cambio hacia cátodos ricos en azufre reduciría la dependencia de materias primas críticas escasas y, potencialmente, bajaría los costes. El equipo de Fraunhofer también señala que el proceso DRYtraec reduce la energía de producción y las emisiones de CO2 hasta en un 30% en comparación con las rutas convencionales de recubrimiento por vía húmeda, una señal temprana de que un futuro basado en Li–S también podría ser más ecológico a gran escala.

Fabricación, emisiones y coste

Una afirmación atractiva del trabajo de Dresde es la compatibilidad con la infraestructura actual de fabricación de iones de litio. Los procesos adaptables son favorables para la industria: las fábricas podrían reconvertirse más rápido y con un menor gasto de capital que construyendo líneas totalmente nuevas basadas en procesos exóticos. Los investigadores han fijado un objetivo comercial explícito —aproximadamente 550 Wh/kg a costes inferiores a 86 $/kWh— que, de lograrse, sería competitivo en el mercado de los vehículos eléctricos, donde el coste por kilovatio-hora sigue siendo una métrica central para el comprador.

Unos costes de celda más bajos y sistemas más ligeros reducirían conjuntamente el coste total de propiedad para los compradores de vehículos eléctricos y aliviarían algunas presiones sobre la infraestructura de carga, ya que los coches más ligeros aceleran y deceleran de forma más eficiente y, por tanto, consumen menos potencia pico durante los ciclos de conducción. Dicho esto, el camino del laboratorio a la línea de montaje es también un camino desde el rendimiento idealizado hacia las complejas realidades del rendimiento de producción, el control de calidad y la durabilidad a largo plazo.

Los obstáculos: ciclado, escalado y seguridad

Las cifras de energía específica de laboratorio son un hito importante, pero no cuentan toda la historia. Los resultados iniciales rara vez capturan las pérdidas de ingeniería a nivel de paquete, el comportamiento de carga a alta velocidad o la vida útil bajo las oscilaciones de temperatura del sector automotriz. Las celdas de Li–S también deben lidiar con tensiones mecánicas: el azufre cambia de volumen al reaccionar, y los propios electrolitos sólidos deben mantener el contacto iónico a pesar de la expansión y contracción. Las resistencias de interfaz entre el electrolito sólido y los electrodos también pueden limitar el suministro de potencia.

La seguridad es otra área que requiere pruebas exhaustivas. Los electrolitos sólidos se presentan a menudo como intrínsecamente más seguros que los electrolitos líquidos inflamables, pero cada nuevo material y geometría de apilamiento introduce nuevos modos de fallo. La certificación automotriz exige miles de horas de ciclado acelerado, pruebas de perforación, de embalamiento térmico y de choque antes de que una química de batería pueda considerarse fiable en millones de vehículos de carretera.

Financiación, plazos y próximos pasos

El grupo Fraunhofer está avanzando en el trabajo dentro de consorcios de investigación financiados: un programa nacional alemán (AnSiLiS) y un proyecto europeo de Horizonte Europa (TALISSMAN). Estos marcos están orientados explícitamente a traducir la química de laboratorio en demostradores y producción piloto. El equipo afirma que se esperan prototipos completos en los próximos años; el escalado comercial dependerá de si las celdas pueden alcanzar la vida de ciclo requerida, las métricas de seguridad y los rendimientos de fabricación, manteniéndose dentro del margen de costes que proponen.

Este no es un esfuerzo de un solo laboratorio. La adopción por parte de la industria requerirá que los fabricantes de baterías, los fabricantes de automóviles y los proveedores de equipos validen los materiales a escala, adapten las líneas de recubrimiento de electrodos donde sea necesario y construyan paquetes piloto para pruebas en vehículos. Los reguladores también deberán evaluar el perfil de seguridad a largo plazo. Si se cumplen estos requisitos en los próximos años, las celdas de estado sólido de Li–S podrían convertirse en una opción totalmente nueva en el arsenal de los vehículos eléctricos, complementando las mejoras incrementales en los iones de litio y el creciente interés en otras químicas.

Por ahora, la noticia de Dresde es un paso técnico adelante más que un producto finalizado. Revive una antigua promesa —la alta energía por kilogramo del azufre— con un giro moderno en el procesamiento. La verdadera prueba será la longevidad y la capacidad de fabricación: si las celdas siguen funcionando tras miles de kilómetros, repetidas cargas rápidas y el estrés del mundo real del calor y el frío. Si lo hacen, tanto los fabricantes como los compradores sentirán el impacto práctico; hasta entonces, el anuncio es un hito alentador y cuidadosamente calificado en un camino largo y costoso hacia la adopción automotriz.

Fuentes

- Fraunhofer Institute for Material and Beam Technology (Fraunhofer IWS), Dresde (investigación sobre celdas de litio-azufre de estado sólido y procesamiento DRYtraec)

- Proyecto AnSiLiS (iniciativa de investigación federal alemana)*

- TALISSMAN (proyecto de investigación de Horizonte Europa)

- Método de fabricación de recubrimiento sin disolventes DRYtraec (Fraunhofer IWS)

Comments

No comments yet. Be the first!