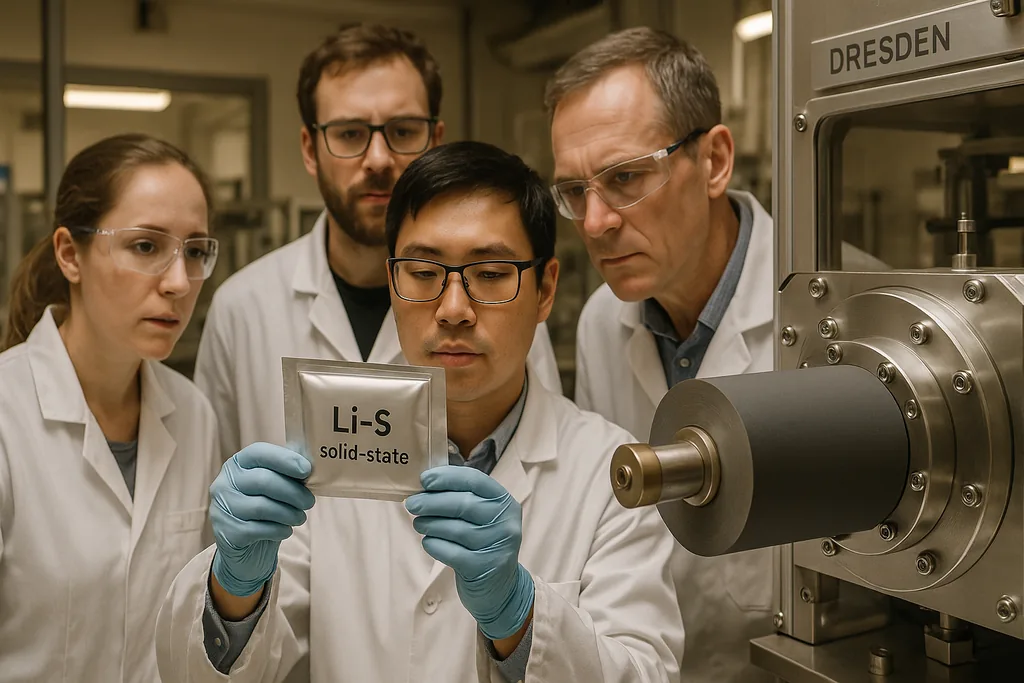

Fraunhofers genombrott för litium-svavel

Denna vecka presenterade ett team vid Fraunhofer Institute i Dresden laboratorieresultat för en nästa generations fastfasbatteri av litium-svavel-typ (Li–S) som lyfter energitätheten till en ny nivå för transportapplikationer. I tidiga tester rapporterar forskarna specifika energier på över 600 wattimmar per kilogram – betydligt högre än de flesta kommersiella litiumjonceller – och uppger att målet är att nå cirka 550 Wh/kg i kommersialiserade celler till kostnader under cirka 86 dollar per kilowattimme. Tillkännagivandet sker inom ramen för två samordnade FoU-insatser finansierade på nationell och europeisk nivå, och gruppen menar att kombinationen av material och en lösningsmedelsfri beläggningsprocess kan göra tekniken kompatibel med befintliga produktionslinjer för batteritillverkning.

Ett ihållande kemiskt problem

Litium-svavel-konstruktioner har länge varit attraktiva på pappret eftersom svavel förekommer i rikliga mängder, är billigt och erbjuder en hög teoretisk kapacitet – ungefär dubbelt så hög gravimetrisk energi som typiska katodkemier i litiumjonbatterier. I praktiken har dock Li–S-batterier haft svårt att överleva många laddningscykler. Den främsta orsaken är den så kallade polysulfid-shutteln: intermediära svavelarter löses upp i elektrolyten under cykling, migrerar till anoden och utlöser sidoreaktioner som snabbt dränerar kapaciteten och förkortar livslängden. Konventionella celler använder flytande elektrolyter som underlättar denna upplösning och migration, så stabilisering av de aktiva materialen har varit det stora hindret under decennier av Li–S-forskning.

Så fungerar Fraunhofers metod

Denna praktiska detalj är viktig av två skäl. För det första erbjuder fasta elektrolyter en fysisk barriär som kan begränsa rörligheten för upplösta svavelarter, vilket minskar kapacitetsförlusten. För det andra minskar lösningsmedelsfri bearbetning tillverkningens energiförbrukning och CO2-utsläpp, och kan – enligt teamet – anpassas till befintliga produktionslinjer för litiumjonbatterier snarare än att tvinga fram en komplett ombyggnad av fabrikerna. Forskningen drivs genom två program: ett nationellt tyskt initiativ kallat AnSiLiS och ett europeiskt Horizon Europe-projekt vid namn TALISSMAN, som båda syftar till att övervinna Li–S-hinder för transport och industriellt bruk.

Vad detta kan innebära för elbilar

Om de rapporterade energitätheterna håller vid uppskalning och tester i verklig miljö skulle konsekvenserna för elektrisk mobilitet bli betydande. Högre gravimetrisk energi gör det möjligt för konstruktörer att antingen förlänga räckvidden för en given fordonsvikt eller minska batterivikten med bibehållen räckvidd. Lättare fordon accelererar mer effektivt, belastar fjädring och däck mindre på lång sikt och kan laddas snabbare eftersom det finns mindre massa att fylla på. I praktiska termer skulle celler i intervallet 500–600 Wh/kg på batteripacksnivå kunna ge personbilar med räckvidder långt över nuvarande mellanklassmodeller, samtidigt som råvaruåtgången per kilometer minskar.

Det finns även miljö- och leveranskedjemässiga fördelar. Svavel är en biprodukt från fossila bränslen och är mångfaldigt vanligare än kobolt, nickel eller vissa andra batterimetaller. En övergång till svaveltunga katoder skulle minska beroendet av sällsynta kritiska råvaror och potentiellt sänka kostnaderna. Fraunhofer-teamet pekar också på att DRYtraec-processen minskar produktionsenergin och CO2-utsläppen med upp till cirka 30 % jämfört med konventionella våta beläggningsmetoder – ett tidigt tecken på att en framtid med Li–S också kan vara grönare i stor skala.

Tillverkning, utsläpp och kostnad

Ett attraktivt påstående från Dresden-arbetet är kompatibiliteten med nuvarande infrastruktur för litiumjontillverkning. Processer som går att eftermontera är industrivänliga: fabriker skulle kunna ställas om snabbare och med lägre investeringskostnader än om man tvingades bygga helt nya linjer kring exotiska processer. Forskarna har satt upp ett uttalat kommersiellt mål – cirka 550 Wh/kg till en kostnad under 86 USD/kWh – vilket, om det uppnås, skulle vara konkurrenskraftigt på elbilsmarknaden där kostnaden per kilowattimme förblir ett centralt mått för köpare.

Lägre cellkostnader och lättare system skulle tillsammans minska den totala ägandekostnaden för elbilsköpare och lindra trycket på laddinfrastrukturen, eftersom lättare bilar accelererar och bromsar mer effektivt och därför drar mindre toppeffekt under körcykler. Med det sagt är vägen från laboratorium till monteringsband också en väg från idealiserad prestanda till den komplicerade verkligheten med utbyte, kvalitetskontroll och långsiktig hållbarhet.

Hinder: cykling, skalning och säkerhet

Siffror för specifik energi från laboratoriet är en viktig milstolpe, men de utgör inte hela bilden. Tidiga resultat fångar sällan tekniska förluster på batteripacksnivå, beteende vid snabbladdning eller kalenderlivslängd vid temperatursvängningar i fordon. Li–S-celler måste också hantera mekaniska påfrestningar: svavel ändrar volym när det reagerar, och fasta elektrolyter måste själva bibehålla jonkontakt trots expansion och kontraktion. Gränssnittsmotstånd mellan fast elektrolyt och elektroder kan också begränsa effekttillförseln.

Säkerhet är ett annat område som kräver uttömmande tester. Fasta elektrolyter framhålls ofta som inherent säkrare än brandfarliga flytande elektrolyter, men varje nytt material och varje ny staplingsgeometri introducerar nya fellägen. Certifiering för fordon kräver tusentals timmar av accelererad cykling, punkteringstester, tester av termisk rusning och krocktester innan en batterikemi kan anses tillförlitlig i miljontals vägfordon.

Finansiering, tidsplaner och nästa steg

Fraunhofer-gruppen driver arbetet framåt inom finansierade forskningskonsortier: ett nationellt tyskt program (AnSiLiS) och ett europeiskt Horizon Europe-projekt (TALISSMAN). Dessa ramverk syftar uttryckligen till att översätta laboratoriekemi till demonstratorer och pilotproduktion. Teamet uppger att fullständiga prototyper väntas under de kommande åren; den kommersiella upptrappningen kommer att bero på om cellerna kan uppnå den krävda cykellivslängden, säkerhetsmåtten och tillverkningsutbytet samtidigt som de håller sig inom den föreslagna kostnadsramen.

Detta är inte ett arbete för ett enskilt laboratorium. Industriellt införande kommer att kräva att batteritillverkare, biltillverkare och utrustningsleverantörer validerar materialen i stor skala, anpassar elektrodmålningslinjer där det behövs och bygger pilotpaket för fordonstester. Tillsynsmyndigheter kommer också att behöva bedöma den långsiktiga säkerhetsprofilen. Om dessa punkter bockas av under de närmaste åren kan Li–S-fastfasceller bli ett helt nytt alternativ i elbilarnas verktygslåda – som kompletterar inkrementella förbättringar av litiumjontekniken och det växande intresset för andra kemier.

För närvarande är nyheten från Dresden ett tekniskt framsteg snarare än en färdig produkt. Den blåser liv i ett gammalt löfte – svavlets höga energi per kilogram – med en modern bearbetningsteknik. Det verkliga testet blir livslängd och tillverkningsbarhet: om cellerna fortfarande presterar efter tusentals kilometer, upprepade snabbladdningar och den verkliga stressen från värme och kyla. Om de gör det kommer både biltillverkare och köpare att märka den praktiska effekten; fram till dess är tillkännagivandet en uppmuntrande, noggrant kvalificerad vägpunkt på en lång och dyr väg mot användning i fordon.

Källor

- Fraunhofer Institute for Material and Beam Technology (Fraunhofer IWS), Dresden (forskning om fastfasceller av litium-svavel-typ och DRYtraec-bearbetning)

- AnSiLiS-projektet (tyskt federalt forskningsinitiativ)*

- TALISSMAN (forskningsprojekt inom Horizon Europe)

- DRYtraec lösningsmedelsfri tillverkningsmetod för beläggning (Fraunhofer IWS)

Comments

No comments yet. Be the first!