Des chercheurs tissent des nanotubes de carbone pour créer une fibre pare-balles record

Depuis plus d'un demi-siècle, les fibres d'aramide telles que le Kevlar constituent l'épine dorsale de la protection balistique individuelle. Ce mois-ci, une équipe dirigée par l'Université de Pékin a publié un article décrivant une nouvelle fibre composite d'aramide qui, lors de tests dynamiques, atteint des niveaux de résistance et d'absorption d'énergie bien supérieurs à ceux de la génération actuelle de fibres protectrices. Les auteurs rapportent des valeurs de résistance dynamique supérieures à 10 gigapascals et une ténacité dynamique dépassant 700 mégajoules par mètre cube — soit environ le double du précédent record d'absorption d'énergie et, concrètement, plusieurs fois la capacité de protection de certains tissus en Kevlar.

Ce que l'équipe a mis au point

Le nouveau matériau est un composite d'un polymère d'aramide hétérocyclique et de longs nanotubes de carbone à paroi simple spécialement traités (abrégés tl-SWNTs). Plutôt que de mélanger les deux composants de manière aléatoire, les chercheurs ont conçu la chimie et le processus de filage de sorte que les nanotubes et les chaînes de polymères s'alignent parallèlement à l'axe de la fibre. Cet ordonnancement à l'échelle nanométrique est l'avancée cruciale : il verrouille les composants moléculaires ensemble de sorte que la contrainte est supportée par la rupture des chaînes au lieu de leur glissement, permettant à la fibre d'absorber d'énormes quantités d'énergie avant de rompre.

Comment ils l'ont rendue plus solide et plus tenace à la fois

Les spécialistes des matériaux sont depuis longtemps confrontés à un compromis : renforcer les fibres de polymère les rend généralement plus fragiles, ce qui réduit leur ténacité. Le groupe de l'Université de Pékin a attaqué ce problème par une approche en deux temps. Premièrement, ils ont modifié chimiquement et faiblement oxydé de très longs nanotubes à paroi simple pour séparer les faisceaux et améliorer la compatibilité avec la matrice polymère. Deuxièmement, ils ont utilisé un processus de filage à l'état humide et d'étirage à plusieurs étapes qui augmente d'abord la flexibilité des chaînes de polymères en solution, puis aligne étroitement les nanotubes et les chaînes pendant la coagulation et l'étirage à chaud. Les nanotubes alignés agissent comme des modèles rigides qui améliorent le transfert de charge interfacial et réduisent la porosité, supprimant le glissement des chaînes lors d'une charge à grande vitesse. Le résultat est une fibre qui atteint simultanément une résistance dynamique ultra-élevée et une ténacité dynamique record.

Des performances balistiques records

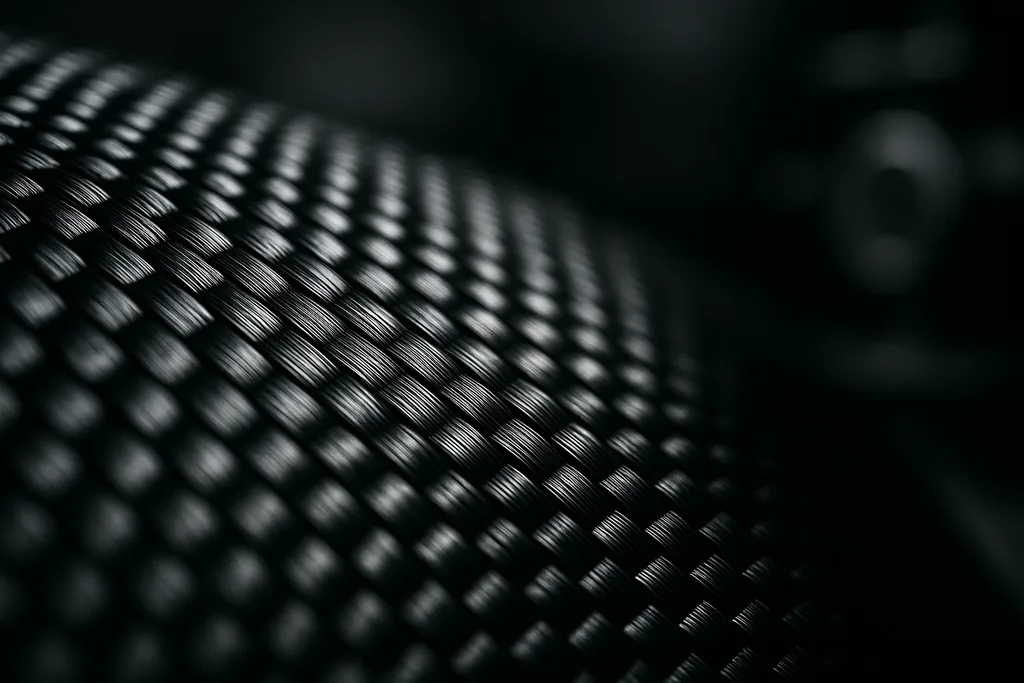

Lors de tests balistiques en laboratoire, l'équipe a tissé les fibres en tissus de quelques millimètres d'épaisseur seulement et les a soumises à des essais d'impact à haute vitesse. Le tissu composite a atteint une absorption d'énergie d'environ 706,1 MJ m−3, ce qui, selon les auteurs, fait plus que doubler la référence précédente pour les fibres polymères macroscopiques et confère au matériau tissé des performances antibalistiques supérieures à celles des textiles de protection actuellement utilisés. En termes clairs, le matériau peut absorber et dissiper l'énergie d'impact bien plus efficacement que les tissus d'aramide conventionnels à épaisseur égale ou inférieure.

Pourquoi c'est important

Deux caractéristiques pratiques se distinguent. Premièrement, comme les fibres concentrent des performances mécaniques dans une section transversale fine, les vêtements de protection ou les panneaux de véhicules pourraient, en principe, être rendus plus légers et moins encombrants sans sacrifier le pouvoir d'arrêt. Deuxièmement, le concept de production — améliorer l'alignement à l'échelle nanométrique et le transfert de charge interfacial — est une stratégie générique utile qui pourrait être appliquée à d'autres matériaux de protection à base de polymères. Cela en fait plus qu'une simple curiosité de laboratoire ; c'est la démonstration d'une voie permettant de relier la chimie des polymères et le renforcement nanométrique dans un processus de filage échelonnable.

Limites réalistes : fabrication, coût et sécurité

Comme pour beaucoup de percées matérielles faisant les gros titres, des obstacles importants subsistent avant de voir cette fibre dans un gilet de patrouille ou un panneau d'avion. La production de longs nanotubes de carbone à paroi simple de haute qualité à l'échelle industrielle reste coûteuse, et le processus de laboratoire rapporté par l'équipe produit actuellement des matériaux de longueurs limitées. Transposer une séquence de filage humide et d'étirage multi-étapes de l'échelle de la paillasse à des bobines de plusieurs kilomètres de qualité constante nécessitera de nouveaux équipements et un contrôle de processus rigoureux. L'équipe de recherche et les analyses de leurs pairs soulignent que la montée en échelle et la réduction des coûts sont les principaux défis à court terme.

Considérations réglementaires et de cycle de vie

L'armure corporelle est une classe de produits réglementés : tout nouveau matériau doit passer des tests standardisés balistiques et de résistance aux perforations, des essais d'exposition environnementale et des certifications avant d'être déployé. La présence de nanotubes de carbone soulève également des questions sur la sécurité de fabrication et la manipulation en fin de vie : les installations devront gérer les risques associés à la manipulation de nanoparticules et développer des filières de recyclage ou d'élimination pour les déchets composites d'aramide. Ces étapes ajoutent du temps et des coûts avant le déploiement, même pour des matériaux qui se comportent exceptionnellement bien en laboratoire.

Perspectives — du résultat de labo à l'équipement de protection

Il est tentant de considérer une série de chiffres impressionnants comme un point final, mais le transfert technologique des matériaux est un processus progressif. Ce travail démontre un mécanisme physique clair — l'alignement guidé par les nanotubes supprimant le glissement des chaînes — et prouve ce mécanisme sous impact dynamique. Cela donne aux ingénieurs et aux entreprises un modèle pour tenter une montée en échelle. Si la chaîne d'approvisionnement pour des nanotubes longs et propres mûrit et que l'équipement de filage s'adapte, cette voie pourrait mener à des systèmes de protection plus fins et plus légers dans la décennie à venir. D'ici là, le Kevlar et les autres aramides industriels conserveront leur place car ils sont éprouvés, abordables et certifiés. Néanmoins, ces nouvelles fibres changent la donne : elles montrent que les chaînes de polymères ont encore un potentiel mécanique inexploité lorsqu'elles sont guidées par un renforcement nanométrique et un traitement minutieux.

Un optimisme prudent

Les percées qui divisent le poids par deux ou doublent le pouvoir d'arrêt réécrivent les compromis d'ingénierie, mais elles révolutionnent rarement les marchés du jour au lendemain. Pour l'instant, les chiffres phares — des pics de résistance dynamique supérieurs à 10 GPa et une absorption d'énergie d'environ 706 MJ m−3 — constituent le point de départ de travaux complémentaires : ingénierie des procédés, réplication indépendante, tests à long terme et développement de la chaîne d'approvisionnement. Les prochaines années diront si cette avancée à l'échelle du laboratoire peut devenir un matériau pratique et certifié pour la protection policière, militaire et civile, ou si elle restera un jalon scientifique important montrant la voie à d'autres solutions industrielles.

Mattias Risberg est un journaliste scientifique et technologique basé à Cologne chez Dark Matter, couvrant les matériaux, les semi-conducteurs et la politique spatiale.

Comments

No comments yet. Be the first!