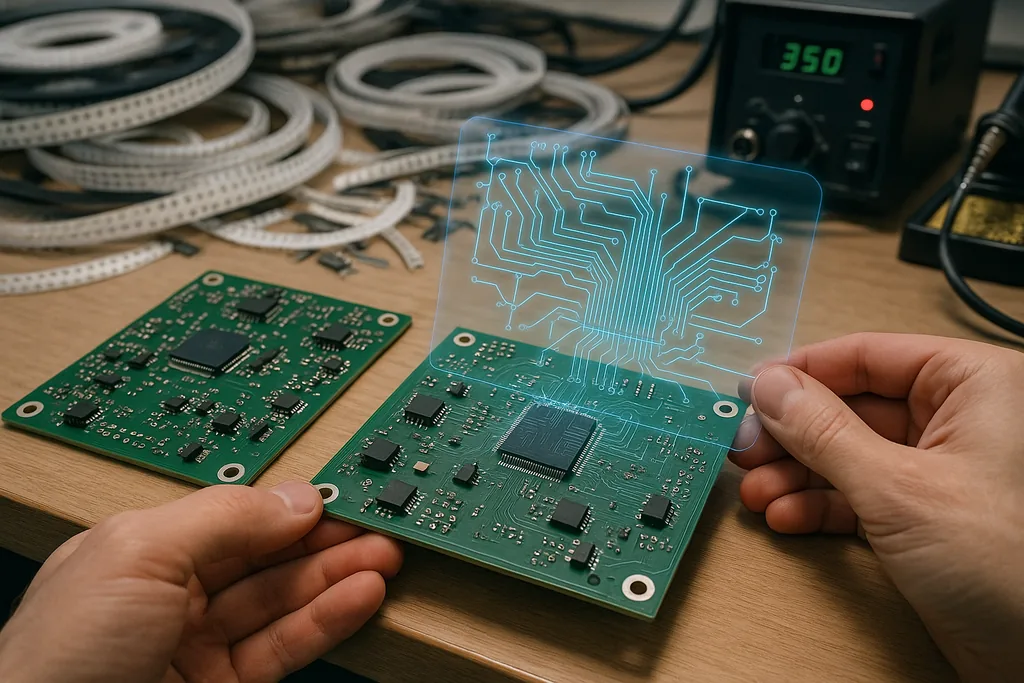

Eine KI entwickelte aus einem Schaltplan einen funktionsfähigen Linux-Einplatinencomputer

Am 10. Dezember 2025 veröffentlichte Quilter AI einen detaillierten Bericht über Project Speedrun: einen auf dem NXP 8M Mini basierenden Linux-Computer, der auf zwei Leiterplatten verteilt ist und 843 diskrete Komponenten sowie 5.141 Pins umfasst. Das Unternehmen gibt an, dass seine physikgesteuerte KI das Design entworfen und validiert hat, bevor es gefertigt wurde. Quilter veröffentlichte die rohen KI-Ergebnisse, die bereinigten Produktionsdateien und eine schrittweise Darstellung der Validierungsschritte, die in einem erfolgreichen Debian-Erststart auf der montierten Hardware gipfelten. Das Unternehmen stellte zudem die Design-Dateien für Ingenieure zum Download und zur Inspektion zur Verfügung.

Wie sich das System von Quilter von Autoroutern und LLM-Copiloten unterscheidet

Quilter positioniert seine Engine als ein physikorientiertes generatives System: Anstatt menschliche Layouts nachzuahmen oder wie ein großes Sprachmodell zu fungieren, das wahrscheinliche Platzierungen vorhersagt, nutzt die Plattform Reinforcement Learning und eingebettete Physikprüfungen, um viele Platzierungs- und Routing-Kandidaten parallel zu untersuchen. Das Ziel, so Quilter, sei es, Signalintegrität, Impedanzvorgaben, DDR-Längenanpassung und Fertigungsbeschränkungen direkt in die Generierung einzubeziehen, anstatt sie nachträglich in einem herkömmlichen CAD-Workflow zu korrigieren. Dieser Ansatz soll es Teams ermöglichen, schnell mehrere fertigungsbereite Kandidaten zu erstellen und dann die beste Option in nativen CAD-Tools auszuwählen oder zu verfeinern.

Von wochenlanger manueller Arbeit zu einer Woche bis zum ersten Bootvorgang

Quilter berichtet, dass Project Speedrun in weniger als einer Woche vom Schaltplan zum laufenden Linux-System gelangte, wobei Menschen etwa 38,5 Stunden für die Einrichtung und Nachbearbeitung aufwendeten, während das restliche Layout und Routing von der KI generiert wurde. Quilter stellte dies einer geschätzten Zeit von 428 Stunden für ein herkömmliches manuelles Layout vergleichbarer Komplexität gegenüber. Nach Fertigung und Montage startete das Dual-PCB-Board beim ersten Versuch und bootete Debian; während der Validierung wurden gewöhnliche Workloads wie Videowiedergabe, eine einfache Spieledemo und Produktivitätsanwendungen ausgeführt. Diese Behauptungen wurden in der Fachpresse weitgehend aufgegriffen und sind in den Projektunterlagen von Quilter dokumentiert.

Was der Erfolg beim ersten Bootvorgang tatsächlich beweist

Ein erfolgreicher Start beim ersten Versuch ist ein nützlicher und greifbarer Meilenstein in der Hardwareentwicklung, da er zeigt, dass das Versorgungsrouting, die Spannungsschienen und die grundlegende Geräteinitialisierung vorhanden und korrekt sind. Doch der Boot-Erfolg allein ist noch kein vollständiger Beleg für die Langzeitzuverlässigkeit, das thermische Verhalten unter Dauerlast oder Signalprobleme in Grenzfällen, die typischerweise erst bei ausgedehnten Dauertests oder an Hochgeschwindigkeitsschnittstellen auftreten. Die Fachberichterstattung hat sowohl die Bedeutung eines erfolgreichen Erststarts als auch die Grenzen dieses Meilensteins hervorgehoben: Er beweist das Konzept und reduziert Risiken in der frühen Phase des Zyklus, ersetzt jedoch keine vollständige Validierung und Qualifizierung im Feldeinsatz. Quilters eigene Dokumentation zeigt nachfolgende Stresstests und vermerkt, an welchen Stellen Ingenieure eine manuelle Bereinigung vornahmen, bevor die Dateien an den Fertiger geschickt wurden.

Technische Entscheidungen und Einschränkungen: die 8M-Mini-Plattform

Das Project Speedrun-System nutzt einen NXP 8M Mini Applikationsprozessor als Rechenkern – eine weit verbreitete Embedded-ARM-SoC-Familie mit bis zu vier Cortex-A53-Kernen, Multimedia-Beschleunigung und einer Reihe von Peripherieschnittstellen. Diese Wahl bestimmt die Layout-Regeln für Power-Islands, DDR-Routing und Hochgeschwindigkeitsschnittstellen wie PCIe und Gigabit-Ethernet und gibt dem Validierungsteam einen gut dokumentierten Satz an Einschränkungen vor, die in die KI eingespeist werden können. Die Verwendung eines bekannten, gut charakterisierten SoCs trägt dazu bei, die automatisierte Verifizierung handhabbar zu machen, da für die Physikprüfungen und Timing-Budgets klare Zielvorgaben existieren.

Was sich im Workflow geändert hat – und warum es wichtig ist

Traditionelle PCB-Workflows legen großen Wert auf menschliche Layout-Expertise: Bauteil-Clustering, Entkopplungsgeometrie, Rückpfade, das Routing differenzieller Paare und Abwägungen zur Fertigbarkeit sind allesamt anspruchsvolle, zeitintensive manuelle Aufgaben. Das Versprechen von Quilter ist, dass Systemingenieure durch die Automatisierung der repetitiven und regelbasierten Teile dieser Arbeit weit mehr Designs in einem bestimmten Zeitfenster iterieren, Layouts entdecken können, die der menschlichen Intuition entgehen würden, und die menschliche Zeit auf höherwertige Systemfragen konzentrieren können – Firmware, Testpläne und Diagnosen auf Board-Ebene. Für Teams, die mehrere Board-Varianten ausliefern oder Evaluationsplattformen bauen, könnte diese Komprimierung der Durchlaufzeit die Produkt-Roadmaps maßgeblich verändern und die Kosten für Experimente senken.

Prüfungen, Vertrauen und die Notwendigkeit einer Validierung durch Dritte

Auswirkungen auf Lieferketten, kleine Teams und die Halbleiterlandschaft

Wenn automatisierte Layout-Tools die Layout-Zeit zuverlässig von Monaten auf Tage verkürzen, können kleinere Teams Hardware schneller iterieren und früher mit der Produktvalidierung beginnen – ein Wandel mit offensichtlichen Folgen für Startups und Unternehmen, die auf Rapid Prototyping angewiesen sind. Dies könnte auch verändern, woher spezialisierte Layout-Arbeiten bezogen werden: Routine-Layouts könnten zu einer Standardaufgabe werden, während sich Experten-Layout-Ingenieure auf die schwierigsten Herausforderungen der Signalintegrität und Systemoptimierung konzentrieren. Andererseits erhöht eine schnellere Iteration die Nachfrage nach Eilfertigung und zuverlässiger Bauteilversorgung, sodass Logistik und Beschaffung kritische Engpässe bleiben werden, selbst wenn das Layout dies nicht mehr ist.

Wo Verifizierung, Regulierung und Sicherheit ins Spiel kommen

Die Automatisierung des Layouts entbindet nicht von regulatorischen Verantwortlichkeiten. Produkte in der Medizin-, Automobil- oder Luft- und Raumfahrttechnik erfordern formale Design-Sicherung, Rückverfolgbarkeit und manchmal akkreditierte Verifizierungsprozesse. Jeder Workflow, der automatisierte Generierung einsetzt, muss die Herkunft wahren: Wer hat die Einschränkungen festgelegt, welche Regeln wurden erzwungen und welche Prüfungen wurden vor der Fertigung durchgeführt? Die Dokumentation und Dateifreigaben von Quilter sind ein Schritt in Richtung Transparenz, aber regulierte Industrien werden Prozess-Audits und Reproduzierbarkeit fordern, bevor sie autonome Layout-Engines für sicherheitskritische Platinen einsetzen.

Was als Nächstes zu beobachten ist

Project Speedrun ist eher eine frühe öffentliche Demonstration als ein industrieller Einsatz, macht aber deutlich, wohin die Innovation führt: physikbasierte generative Systeme in Verbindung mit herkömmlichen CAD-Toolchains. Die kurzfristigen Meilensteine, auf die man achten sollte, sind unabhängige Verifizierungen von KI-generierten Boards durch Dritte über eine Reihe von Formfaktoren hinweg, veröffentlichte Fallstudien in regulierten Bereichen und Wettbewerbsantworten etablierter CAD-Anbieter. Wie schnell Organisationen autonomes Layout integrieren, wird von der Wiederholbarkeit der Ergebnisse, den Kosten und Kapazitäten der Fertigungspartner und dem Ausmaß abhängen, in dem Teams neue Verifizierungspraktiken einführen.

Project Speedrun schreibt das Hardware-Engineering nicht über Nacht neu, aber es komprimiert eine Phase des Workflows mit hohem Widerstand in etwas, das viel eher einer Software-Iteration ähnelt: schnellere Kandidaten, mehr Tests und frühere Lernzyklen. Das ist eine bedeutsame Entwicklung für jeden, der Boards entwickelt – von Hobbyisten und Universitätslaboren bis hin zu industriellen Design-Teams und Hardware-Startups. Der praktische Nutzen wird deutlicher werden, wenn mehr Organisationen die Dateien von Quilter durch ihre eigenen Validierungs-Pipelines laufen lassen und die Ergebnisse veröffentlichen.

Quellen

- Quilter AI — Project Speedrun Design-Dateien und technische Dokumentation (Projektseite und Downloads)

- Quilter AI — Technische Blog-Serie über physikgesteuertes Layout und Plattformvergleiche

- NXP — 8M Mini Produktseite und Datenblatt

Kommentare

Noch keine Kommentare. Seien Sie der Erste!